Çimento Silosu İmalatı

Çimento Silosu Nedir?

Çimento silosu, öncelikle çimento ve benzeri ince taneli kuru malzemelerin depolanması için kullanılan, genellikle çelikten üretilmiş büyük hacimli silindirik yapılardır. Bu sayede yapılar, çimentonun nem, hava şartları ve dış etkenlerden etkilenmeden korunmasını sağlar. Ayrıca, özellikle beton santralleri gibi sürekli üretim yapan tesislerde kesintisiz malzeme akışı için kritik rol oynar.

Silolar yalnızca bir depolama aracı değil; aynı zamanda üretim hattının devamlılığını sağlayan, tesisin verimliliğini artıran önemli mühendislik yapılarıdır. Bu nedenle tasarımı, üretimi ve kurulumu büyük titizlik ister. Bu bağlamda, çimento silosu seçimi kadar üretici firmanın da deneyimi büyük önem taşır.

Çimento Silosu Nerelerde Kullanılır?

Her şeyden önce çimento siloları sanayi ve inşaat sektörlerinde geniş bir kullanım alanına sahiptir. Dolayısıyla, ihtiyaç duyulan her noktada depolama çözümü olarak tercih edilir. İşte başlıca kullanım alanları:

- Beton Santralleri: En yoğun kullanım alanıdır. Beton üretimi için çimentonun sürekli ve otomatik şekilde dozajlanmasını sağlar.

- Hazır Beton Tesisleri: Günlük büyük hacimli üretim yapılan tesislerde kullanılır, ayrıca silo kapasitesi üretim kapasitesiyle doğru orantılıdır.

- Kuru Harç Üretim Tesisleri: Genel olarak hazır sıva ve harç üretim tesislerinde de çimento siloları olmazsa olmaz bir bileşendir.

- Çimento Dağıtım Merkezleri: Çimentonun torbalanmasından önce toplu halde depolanması için kullanılır, böylece lojistik verimlilik sağlanır.

- Şantiye Tabanlı Mobil Üniteler: Geçici üretim alanlarında da cıvatalı veya mobil silolar kullanılır, bu sayede kısa süreli projelerde maliyet avantajı elde edilir.

Çimento Silosu İmalatı: Alfasen Kalitesiyle

Özellikle Alfasen olarak çimento silosu üretiminde yalnızca kaliteli malzeme kullanmakla kalmayız. Aynı zamanda, mühendislik hesapları, üretim disiplini ve uzun ömürlü kullanım için birçok teknik standarda da titizlikle uyarız. Böylece hem güvenli hem de ekonomik çözümler sunarız.

İmalat süreçlerimizde:

- İlk olarak yüksek mukavemetli S235JR, S355JR gibi kalite sertifikalı çelik levhalar kullanırız.

- İkinci olarak Otomatik plazma kesim ve büküm makineleriyle %100 hassas imalat gerçekleştiririz..

- Sonrasında EN standartlarına uygun kaynak yöntemleri ve kontrolleri uygularız.

- Son olarak tüm ürünlerimiz uluslararası taşımaya uygun şekilde paketler ve sevk ederiz

Bu yaklaşımla hem yerel hem de uluslararası projelerde sorunsuz bir şekilde devreye alınabilecek ürünler geliştiriyoruz, dolayısıyla, müşteri memnuniyetimiz yüksek seviyelerde seyrediyor.

Alfasen tesisinde yer alan montajı tamamlanmış çimento silosu ve hazır silo parçaları

Çimento Silosu Tipleri

Projeye, tesis altyapısına ve lojistik şartlara göre farklı çimento silosu tipleri tercih edilebilir, bu yüzden Alfasen olarak tüm bu ihtiyaçlara uygun üretim yapıyoruz. Böylece her proje için özel çözümler geliştiriyoruz:

- Kaynaklı Silolar: Fabrikada kaynaklı olarak tek parça üretiriz, bu nedenle dayanıklı ve uzun ömürlüdür. Genellikle yerel projelerde tercih ederiz.

- Cıvatalı Silolar: Parçalar halinde sevk edilip sahada monte ederiz, bu sayede Uluslararası taşımacılıkta maliyet avantajı sağlar.

- Yatık Tip Silolar: Yüksekliğin sınırlı olduğu tesisler için tasarlarız, ayrıca çevre dostu ve düşük maliyetlidir.

- Mobil Silolar: Genel olarak şantiyeler ve geçici üretim alanlarında kolay kurulum avantajı sağlar.

Çimento Silosu Ekipmanları

Bir çimento silosu yalnızca gövdesinden ibaret değildir, çünkü verimli çalışması için entegre ekipman sistemlerine ihtiyaç duyar. Bu yüzden Alfasen olarak, her silo üretiminde kalite sertifikalı ve dayanıklı ekipmanlar kullanıyoruz:

- Silo Filtresi: İlk olarak tozun dışarı çıkmasını önleyerek çevre dostu kullanım sağlar. Jet pulse sistemlidir ve özellikle filtre kartuşları kolay değiştirilebilir yapıdadır, ayrıca dünyanın en kaliteli filtrelerinden birisini üretiyoruz. Aynı zamanda tüm filtre bileşenleri bünyemizde üretildiği için uygun fiyatlı yedek parça garantisi veriyoruz.

- Emniyet Ventili (Patlama Kapağı): Üretmekte olduğumuz emniyet ventilleri ilk olarak siloda oluşabilecek aşırı basıncı tahliye ederek güvenliği sağlar, bu sayede daha pahalı olan ekipmanları da koruruz. Ayrıca EN normlarına uygundur.

- Seviye Göstergesi: İlk olarak minimum ve maksimum çimento seviyelerini ölçmemize yarar, bu yüzden Operasyonel verimliliği artırır. Aynı zamanda bu sensörlerin arızalanması durumunda ciddi mal ve ekipman kaybı sorunları yaşamaktayız. Bu sebeple periyodik bakımlarda sık sık kontrol ediyoruz.

- Silo Klapesi: Alt çıkışta bulunan bu ekipman, çimentonun kontrollü aktarımını sağlar.

- Çimento Helezonu (Vidalı Konveyör): Silo içinden çimentoyu taşıyan spiral sistemdir, ayrıca özel yataklama ve conta sistemleriyle uzun ömürlüdür.

- Silo Merdiveni ve Korkulukları: Bakım ve kontrol işlemleri için güvenli erişim sağlar.

Nihayetinde bütün silo ekipmanları, müşterimizin projesine özel olarak seçer ve montajını uzman ekiplerimiz tarafından gerçekleştiririz.

Helezon, jet filtre, boşaltım sistemi gibi ekipmanlarla donatılmış Alfasen marka çimento siloları.

Çimento Silosu Üretim Süreci

Öncelikle Alfasen Makine olarak, çimento silosu üretiminde sistematik bir kalite anlayışıyla hareket ederiz. Sonrasında üretimin her adımı, uzman mühendislerimiz tarafından dikkatle planlanır. Ayrıca her aşama kontrol edilir ve kayıt altına alınır.

1. Teknik Çizim ve Projelendirme

İlk olarak müşteri ihtiyacına göre silo tipi, kapasitesini ve ekipmanlarını belirleriz. Ardından, 3D CAD yazılımlarla teknik çizimler hazırlanarak üretim hattına aktarırız.

2. Malzeme Tedariki

Çimento silosu üretiminde kullanılan tüm sac malzemeleri, kalite belgeli olarak tedarik ederiz, bu sayede üretimin her aşamasında güvenlik ve dayanıklılık sağlarız.

3. Kesim ve Büküm İşlemleri

CNC plazma kesim makineleriyle hassas ölçülerde sac levhalar keseriz, sonrasında hidrolik preslerle silindirik forma getirilerek yapının iskeleti oluştururuz.

4. Kaynak ve Birleştirme

Kaynak işlemleri sırasında hem MIG hem TIG tekniklerini uygularız, üstelik kaynak hatları ultrasonik kontrol cihazları ile test edilerek kalite güvence altına alırız.

5. Yüzey Temizliği ve Boyama

Kumlama işlemi ile yüzey pas ve kirlerden arındırırız, sonrasında epoksi astar ve son kat akrilik boya ile dış ortam koşullarına karşı maksimum dayanım elde ederiz, ancak müşterimizin özel bir isteği olmadığı takdirde.

6. Montaj ve Sevkiyat

Çimento silosu, saha montajına uygun olarak paketler ve sevk ederiz, ayrıca talep edilirse montaj Alfasen’in deneyimli ekiplerimiz tarafından da yapılabilir.

Çimento silosu üretim süreci sırasında kaynak işlemi yapan çalışan ve imalat sahası

Kalite Standartlarımız ve Belgelerimiz

Üretim süreçlerimiz yalnızca tecrübeye değil, aynı zamanda uluslararası kalite standartlarına dayanır. Her çimento silosu üretimi bu standartlara uygun şekilde gerçekleştirilir, böylelikle müşterilerimize yüksek güvenlik ve performans sunarız:

- ilk olarak ISO 9001:2015 Kalite Yönetim Sistemi

- ikinci olarak EN 1090-2 Çelik Yapıların İmalat Standardı, EN ISO 3834-2 Kaynaklı İmalat Kalite Belgesi

- Son olarak CE Sertifikalı Ürün Belgeleri

Alfasen, ISO 9001, CE ve TSE belgeleriyle çimento silosu üretiminde kaliteyi belgelemektedir.

Çimento Silosu Tasarımında Mühendislik Kriterleri

Bir çimento silosu yalnızca üretimle değil, doğru mühendislik hesaplamalarıyla da yüksek verim sunarız, bu nedenle tasarım sürecinde dikkat ettiğimiz başlıca kriterler şunlardır:

- Malzeme Akış Hızı: Çimento tıkanma yapmadan akabilmesi için konik açı hesaplamaları yapılır (genellikle 60° – 70°), bu sayede akışın en iyi halini sağlamak için çalışmaktayız.

- Yük Dağılımı: Silo ayakları ve temel bağlantı noktaları statik hesaplarla belirlenir, bu sayede ülkemizde bir sürü deprem olurken tesislerinizi korumuş oluruz.

- Rüzgar ve Deprem Dayanımı: TS498 ve Eurocode gibi standartlara uygun yapısal analizler uygulanır.

- İç Basınç ve Nem Kontrolü: Filtrasyon ve havalandırma sistemleri silo içi atmosferi dengeler.

- Kolay Temizlik ve Müdahale: Son olarak kapak sistemleri, erişim merdivenleri ve iç kaplamalar operasyona uygun şekilde projelendirilir.

Nihayetinde bu kriterler ışığında üretilen silolarımız, yıllarca verimli bir şekilde çalışır. Böylece tesisinizin üretim hattında kesinti yaşanmaz.

Beton Santrali Silosu ile Uyumlu Tasarımlar

Öncelikle Beton santrali silosu üretiminde, santralin teknik özelliklerine göre özel projelendirme yapılması gerekir. Alfasen olarak sunduğumuz silolar:

- İlk olarak mevcut beton santrali konfigürasyonlarıyla tam uyumlu olarak tasarlanır, ayrıca müşteri taleplerine uygun tasarımlar da yapabilecek mühendislik hizmeti vermekteyiz.

- İkinci olarak hacim, boşaltma yüksekliği ve taşıma hatlarına göre optimize edilir.

- Son olarak besleme ağızları, helezon çıkışları ve kontrol sistemleri entegre bir yapıda sunulur.

Böylelikle ister sabit ister mobil beton santrali olsun, silo çözümlerimizle entegrasyon sorunsuz şekilde gerçekleştirilir.

Çimento silosu ve beton santrali entegrasyonunu gösteren teknik çizim örneği

Uluslararası Sevkiyat ve İhracat

Alfasen Makina olarak yalnızca Türkiye değil, aynı zamanda dünya genelinde birçok ülkeye çimento silosu ihracatı yapıyoruz. Ayrıca geliştirdiğimiz cıvatalı silo sistemleri sayesinde ürünlerimizi kompakt biçimde paketleyip, konteynerle veya tırla kolayca taşıyabiliyoruz.

Örneğin bugüne kadar silo ihracatı yaptığımız başlıca ülkeler şunlardır:

- Irak

- Gürcistan

- Romanya

- Libya

- Cezayir

- Kazakistan

- Arnavutluk

- Türkmenistan

Üstelik ihracat departmanımız tüm lojistik süreçleri sizin adınıza planlar, gümrük evraklarını hazırlar ve dilerseniz sahada kurulum hizmeti de verir. Böylece siz üretime odaklanırken biz tüm süreci yönetmiş oluruz.

Yurt dışı projelerine yönelik üretilmiş farklı hacimlerde ALFASEN marka çimento siloları

Referanslarımız

Türkiye’nin dört bir yanında ve yurt dışında yüzlerce beton santrali silosu Alfasen imzası taşımaktadır, ek olarak aşağıda bazı referans projelerimizi görebilirsiniz:

- AKSA Beton (Ankara) – 3 adet 100 ton kaynaklı silo

- Yılmazlar İnşaat (Samsun) – 2 adet 70 ton mobil silo

- EcoMix Beton (Romanya) – 4 adet 120 ton cıvatalı silo

- Baghdad Concrete (Irak) – 6 adet 150 ton beton santrali silosu

- Başkent Hazır Beton – 2 adet 60 ton silo + komple helezon sistemleri

Öncelikle her projemizde müşteri memnuniyetini ve kaliteyi ön planda tuttuk. Üstelik teslim sonrası destek hizmetlerimizle uzun vadeli iş ortaklıkları kurduk.

İhracata hazırlanan çimento silolarının kalite kontrol aşamasında yapılan üst seviye kontrolleri

Sık Sorulan Sorular (SSS)

1. Çimento silosu kaç tonluk olmalı?

Her şeyden önce bu tamamen üretim kapasitenize bağlıdır. Örneğin, günlük 100 m³ beton üreten bir santral için 50-70 tonluk silo yeterli olabilirken, yüksek kapasiteli üretimler için 100-200 tonluk silolar önerilir.

2. Cıvatalı mı kaynaklı silo mu tercih etmeliyim?

Öncelikle kısa mesafede kullanılacaksa kaynaklı, uluslararası taşımacılık gerekiyorsa cıvatalı silo önerilir. Ayrıca, cıvatalı silolar yerinde montaj avantajı da sunar.

3. Silo montajı ne kadar sürer?

Öncelikle eğer standart bir cıvatalı imalat ise silonun kurulumu ortalama 2 gün sürer. Buna karşılık, kaynaklı silo ise vinç yardımıyla yarım gün içerisinde yerleştirilebilir.

4. Silo ekipmanları dahil mi?

Evet. Unutulmamalıdır ki genellikler fiyat teklifimizde silo filtresi, emniyet ventili, seviye göstergesi ve merdiven dahil olarak sunulur, ayrıca talep üzerine helezon ve diğer aksesuarlar da eklenebilir.

5. Silo garanti süresi nedir?

Tüm silolarımız 2 yıl imalat ve malzeme hatalarına karşı garantilidir., ayrıca, yedek parça ve teknik servis desteğimiz süre sınırı olmadan devam eder.

ALFASEN silo ve üretim sahasında, SSS başlığıyla kullanıcı sorularına yanıt sunan içerik görseli

İletişime Geçin

Projenize en uygun çimento silosu çözümünü bulabilmek için örneğin fiyat teklifi almak veya teknik detayları öğrenmek için bize ulaşabilirsiniz.

- Telefon: +90 (533) 281 25 32

- E-Posta: info@alfasen.com

- Adres: İvedik OSB 1360 Sokak No:10 Yenimahalle / ANKARA

Neden Alfasen?

Çimento silosu üretiminde sadece bir tedarikçi değil, aynı zamanda çözüm ortağınız olmak istiyoruz, bu sayede müşterilerimiz bizimle çalıştığında şunları kazanır:

- ilk olarak 20 yılı aşkın üretim tecrübesi

- ikinci olarak sertifikalı malzeme ve üretim süreci

- Son olarak proje bazlı mühendislik desteği, uygun fiyat, yüksek kalite, yedek parça ve montaj desteği

Çimento silosu konusunda güvenilir, çözüm odaklı ve ihracat tecrübeli bir firma arıyorsanız, bu yüzden doğru yerdesiniz.

ALFASEN, güven veren mühendislik yaklaşımı ve üretim kalitesi ile öne çıkıyor

1 Silobas Kaç Ton Çimento Alır?

Çimento silobasları, çimento gibi toz halindeki hacimli malzemelerin taşınmasında kullanılan özel araçlardır. Beton santrallerine çimento taşıyan bu sistemler, silo dolum sürecinin en kritik halkasını oluşturur. Peki, bir silobas tam olarak kaç ton çimento alabilir?

Silobas Hacmi Ne Kadar?

Standart bir silobasın taşıma kapasitesi genellikle 25 ila 40 ton arasında değişir; ancak bu değer, silobasın üretim standartlarına, dingil sayısına ve ülke içi trafik sınırlamalarına göre farklılık gösterebilir. Buna göre Türkiye’de karayolu taşıma yönetmeliği doğrultusunda çoğu silobas:

- 25-30 ton taşıma kapasitesine sahiptir.

- Yaklaşık 35-45 m³ hacim aralığında üretilir.

- Toz, granül veya mikronize çimento için iç yapıda uygun izolasyon ve basınç sistemine sahiptir.

Çimento Yoğunluğu ve Hacim Hesabı

Çimento, toz formda olduğundan taşıma hacmi yoğunlukla doğrudan ilişkilidir. Ortalama çimento yoğunluğu 1.2 – 1.4 ton/m³ aralığındadır. Bu durumda:

| Silobas Hacmi (m³) | Ortalama Çimento Yoğunluğu (ton/m³) | Taşıma Kapasitesi (ton) |

|---|---|---|

| 30 m³ | 1.3 | 39 ton |

| 35 m³ | 1.3 | 45.5 ton |

| 40 m³ | 1.3 | 52 ton (aşar, yasal sınıra takılır) |

Not: Trafik mevzuatı gereği genelde brüt taşıma sınırı 38-40 ton ile sınırlıdır. Bu yüzden 50 tonluk silobaslar dahi %80-85 kapasiteyle kullanılabilir.

Nakliye Planlamasında Dikkat Edilmesi Gerekenler

Silobas planlaması yapılırken sadece hacim değil, boşaltma süresi, kompresör uyumluluğu, silo giriş valfi gibi teknik detaylar da önemlidir:

- İlk olarak Yükleme ve boşaltma süresi: Silo girişindeki vana çapı ve açılma basıncıyla uyumlu olmalıdır.

- İkinci olarak Toz sızıntısı önleyici filtreler: Alıcı silo üzerindeki jet filtre sistemiyle entegre çalışmalıdır.

- Son olarak Boşaltım hızı: Saatte ortalama 25-35 ton deşarj hedeflenir.

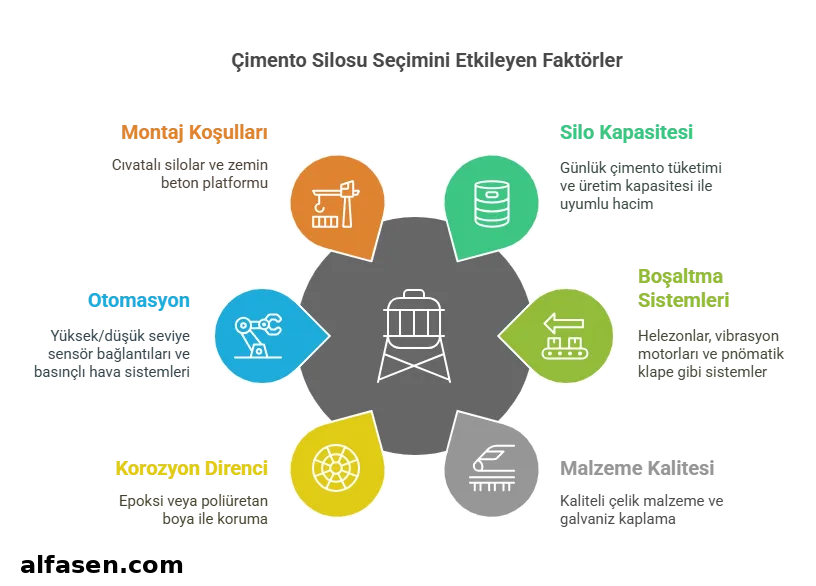

Çimento Silosu Seçerken Nelere Dikkat Edilmeli?

Beton santrali verimliliği ve üretim sürekliliği açısından doğru çimento silosu seçimi büyük önem taşır, bu yüzden silo seçimi, yalnızca kapasiteye göre değil; kullanım senaryosuna, saha koşullarına ve ekipman uyumluluğuna göre detaylı bir analizle yapılmalıdır.

Silo Hacmi, Boşaltma Sistemi ve Malzeme Kalitesi

Silo kapasitesini belirlerken üretim hacmi, günlük çimento tüketimi ve tedarik sıklığı gibi faktörleri dikkate almak gerekir. Bu nedenle, aşağıdaki unsurlar seçim aşamasında önem taşır:

-

Malzeme Kalitesi: Silonun gövdesinde kullanılan çelik sacın kalınlığı ve galvanizleme kalitesi, uzun ömür ve dayanıklılık açısından belirleyicidir. Kaliteli malzeme kullanımı, silo ömrünü uzatır ve bakım ihtiyacını azaltır.

-

Boşaltma Mekanizması: Helezon sistemi, vibrasyon motoru ve klape kontrolü gibi detaylar, silo kullanımındaki verimliliği doğrudan etkiler. Bu sistemlerin doğru seçimi, malzeme akışını optimize eder.

-

İç ve Dış Boya Kaplamaları: Korozyona karşı dayanıklılığı artırmak için epoksi veya poliüretan boya kullanımı önerilir. Bu kaplamalar, silonun dış etkenlere karşı korunmasını sağlar.

Beton Santrali ile Uyumluluk

Silo ile beton santrali otomasyonu arasındaki uyum, kesintisiz üretim için kritik öneme sahiptir. Uyumlu silo sistemleri aşağıdaki özelliklere sahip olmalıdır:

-

Seviye Sensörü Bağlantıları: Yüksek ve düşük seviye kontrolü için sensör bağlantıları bulunmalıdır.

-

Basınçlı Hava Giriş Sistemi: Kompresör bağlantı flanşı ile entegre edilmiş hava giriş sistemi gereklidir.

-

Otomasyon Destekli Vana Kontrolü: Pnömatik klapeler aracılığıyla otomasyon sistemine entegre edilmiş vana kontrolü sağlanmalıdır.

Yerleşim Planı ve Montaj Kolaylığı

Silo seçimi sırasında montaj alanının fiziki koşullarını göz önünde bulundurmak önemlidir. Özellikle şehir içi kurulumlarda taşınabilir silo modelleri avantaj sağlar. Diğer dikkat edilmesi gerekenler şunlardır:

-

Kaynaklı mı Cıvatalı mı?: Cıvatalı silolar, dar alanlarda ve modüler montajlarda tercih edilir. Bu tasarım, taşıma ve kurulum kolaylığı sunar.

-

Vinç ve Taşıma Ekipmanı Gereksinimi: Montaj alanında yeterli yükleme ve boşaltma araçlarının bulunup bulunmadığı kontrol edilmelidir.

-

Zemin Hazırlığı: Beton platformun yük taşıma kapasitesi, silo ağırlığına uygun olmalıdır. Sağlam bir zemin, silo stabilitesi için gereklidir.

Silo Fiyatlarını Belirleyen Unsurlar Nelerdir?

Çimento silosu fiyatları, birçok teknik ve lojistik faktöre bağlı olarak değişkenlik gösterir. Uygun maliyetli bir yatırım yapmak isteyen işletmeler için silo fiyatlarını etkileyen temel parametreleri bilmek, hem bütçeyi korur hem de uzun vadeli verim sağlar.

Yeni ve İkinci El Silo Arasındaki Farklar

İkinci el silo fiyatları ilk bakışta cazip görünse de, teknik yeterlilik ve uzun ömür açısından bazı dezavantajları barındırabilir:

-

Korozyon Riski: Kullanılmış silolarda yüzey aşınmaları ve boya soyulmaları sık görülür.

-

Standart Dışı Parçalar: Yeniden kurulumda bağlantı ekipmanları uyumsuz olabilir.

-

Filtre ve Vana Sistemleri: Eski model ekipmanlar, otomasyon sistemlerine entegre edilemeyebilir.

Kapasite ve Malzeme Kalitesinin Fiyata Etkisi

Silonun hacmi arttıkça kullanılan çelik miktarı ve üretim süresi de artar. Ayrıca, aşağıdaki teknik detaylar da maliyeti belirleyen faktörlerdendir:

-

Çelik Sac Kalınlığı: 4 mm ile 8 mm arasında değişen sac kalınlıkları, fiyatı doğrudan etkiler.

-

Galvaniz veya Epoksi Kaplama: Korozyona dayanıklılık amacıyla yapılan kaplamalar, fiyatı artırır.

-

İç Yüzey Püskürtme Sistemleri: Yapışmayı önleyen özel kaplamalar opsiyoneldir ancak maliyetlidir.

Aksesuarlar, Filtre ve Taşıma Sistemi Maliyetleri

Bir silo sadece gövde yapısından ibaret değildir. Operasyonel kullanım için gerekli olan ekipmanlar, toplam maliyet üzerinde ciddi etki yaratır:

-

Silo Üstü Jet Filtre: Toz salınımını önlemek için kullanılır.

-

Emniyet Ventili: Aşırı basınç durumlarında sistem güvenliği sağlamak için gereklidir.

-

Helezon Konveyör Sistemi: Çimentonun boşaltımı için kullanılır ve boyutuna göre fiyat değişir.

-

Seviye Göstergeleri, Vibrasyon Motorları ve Klape Sistemleri: Her biri fiyat kalemlerinde ayrı olarak yer alır.

Çimento Silosu Montaj Süresi Ne Kadardır?

Çimento silosu montaj süresi, seçilen silo modeline, saha koşullarına ve ekipmanın teknik özelliklerine göre değişiklik gösterir. Projenin zamanında devreye alınabilmesi için kurulum sürecinin detayları doğru planlanmalıyız.

Temel Hazırlığı ve Saha Koşullarının Etkisi

Kurulumdan önce, zemini silo yükünü taşıyabilecek şekilde tasarlayıp hazırlamak gerekir. Bu hazırlık süreci aşağıdaki faktörlere bağlı olarak 2 ila 5 gün arasında sürer:

-

Beton Platform Kalınlığı: Genellikle 25-30 cm arasında beton dökümü gereklidir.

-

Yer Altı Güçlendirme İhtiyaçları: Zemin sağlam değilse, ankraj uygulamaları yapılmalıdır.

-

Arazinin Eğimi ve Çevresel Faktörler: Montaj sürecini etkileyen dolaylı unsurlardır.

Kaynaklı ve Cıvatalı Silo Kurulum Farkları

Silo tipi, montaj süresi üzerinde doğrudan belirleyicidir. Her iki sistemin avantajları ve kurulum süreleri aşağıda karşılaştırılmıştır:

-

Kaynaklı Silolar: Genellikle 2-3 gün içinde kurulur. Tek parça halinde sevk edildikten sonra vinçle yerleştirilip yerine sabitlenir.

-

Cıvatalı Silolar: Modüler yapıda olduğu için 3-5 gün arasında kurulur. Dar alanlara taşıma açısından avantajlıdır.

Kurulum Sonrası Test ve Devreye Alma Adımları

Fiziksel montajın ardından silo sisteminin kullanıma alınmadan önce çeşitli testlerden geçirilmesi gerekmektedir:

- Sızdırmazlık testi: Gövde birleşimlerinde kaçak olup olmadığı kontrol ediyoruz, bu sayede sistem çalıştırılması sırasında ürün kaçaklarının ve montaj süresinin uzamasının önüne geçiyoruz.

- Filtre sistemlerinin devreye alınması: Kendi bünyemizde üretmiş olduğumuz Jet filtrelerin testlerini sahada tekrar yaparak, bu sayede nakliye esnasında gelmiş olabilecek hasarları önceden tespit ediyoruz.

- Seviye sensörleri ve vibrasyon motorlarının testleri: Otomasyon sistemine bağlanarak fonksiyonel testleri yapıyoruz, bu şekilde oluşabilecek sistem çalışma hatalarının ve elektrik kaçaklarının önüne geçiyoruz.

- Kapsamlı emniyet kontrolleri: Emniyet ventili ve manuel boşaltma kontrolleri gerçekleştiyoruz, bu sayede de ani bir basınç değişimi durumunda basınç dengeleyici unsurların doğru şekilde çalıştığından emin oluyoruz.

Genel olarak, saha hazırlandıktan sonra bir çimento silosunun montajı 2 ila 5 iş günü içerisinde tamamlanabilir.

Beton Santrali Silo Sistemleri ile Entegrasyon

Çimento silosu, beton santrallerinin verimli ve kesintisiz çalışabilmesi için otomasyon sistemleriyle tam uyum içinde çalıştırılmalıdır. Bu entegrasyon, üretim hatlarının sürekliliğini sağlamakla kalmaz; aynı zamanda çimento tüketiminde optimizasyon ve kalite kontrol avantajı sunar.

Otomasyon Sistemine Bağlantı

Modern beton santrallerinde çimento siloları, üretim yazılımlarına entegre edilerek kontrol panelinden yönetilebilir hale getirilir. Bu bağlantı sayesinde aşağıdaki işlemler merkezi sistem üzerinden yürütülebilir:

-

Seviye Kontrolü: Yüksek ve düşük seviye sensörlerinden gelen veriler anlık olarak izlenir.

-

Boşaltma Komutları: Otomatik klape sistemleri sayesinde elle müdahaleye gerek kalmadan çimento akışı sağlanır.

-

Dolum ve Stok Planlaması: Yazılım üzerinden silo doluluk oranları kontrol edilerek tedarik planlaması yapılır.

Tartım ve Seviye Sensörleri ile Entegrasyon

Silolara entegre edilen hassas tartım sistemleri, çimento tüketiminin tam olarak ölçülmesini sağlar. Ayrıca, aşağıdaki ekipmanlar sayesinde üretim doğruluğu artar:

-

Yük Hücreleri (Load Cells): Silo altında yer alarak gramaj bazında çimento takibi yapar.

-

Ultrasonik Seviye Sensörleri: Temassız ölçümle silo içindeki doluluk oranını izler.

-

Basınç Kontrollü Boşaltım Sistemleri: Debi kontrolü sağlayarak taşıma hatlarının dengeli çalışmasına yardımcı olur.

Operasyonel Verimlilik İçin Yapılandırma Önerileri

Bir silo sistemini beton santraline tam uyumlu hâle getirmek için yalnızca bağlantılar yeterli olmaz. Aynı zamanda, aşağıda yer alan stratejik yapılandırmaları da uygulamak gerekir:

-

Yedek silo kurulumu: Üretim sürekliliğini sağlamak amacıyla işletmeler, birden fazla silo üzerinden besleme yapmayı tercih edebilir. Bu sayede herhangi bir arıza durumunda üretim kesintisiz şekilde devam eder.

-

İzolasyonlu silo sistemleri: Dış ortam sıcaklıklarının çimento kalitesi üzerinde olumsuz etkiler oluşturmasını önlemek için, yalıtımlı silo modelleri kullanmak oldukça önemlidir. Bu sistemler, özellikle sıcaklık dalgalanmalarının yoğun olduğu bölgelerde avantaj sağlar.

-

Uyarı sistemleri: Kritik doluluk seviyelerine ulaşıldığında, sesli ve görsel ikazlar ile operatör bilgilendirilir. Böylece dolum taşmaları veya malzeme yetersizliği gibi sorunlar erkenden önlenebilir.

Sonuç olarak, silo ile santral otomasyonu arasında kurulan güçlü bir entegrasyon yalnızca üretim süreçlerini kesintisiz kılmaz. Aynı zamanda, izlenebilirliği artırır, güvenliği güçlendirir ve sürdürülebilir üretim hedeflerine katkı sağlar.

Çimento Silosu ile İlgili Sık Sorulan Sorular

1 torba çimento kaç m² yer yapar?

Bu sorunun yanıtı, öncelikle kullanılacak karışım oranına, uygulama kalınlığına ve işin türüne bağlıdır. Genellikle 50 kg’lık bir torba çimento, yaklaşık 1.0 – 1.5 m³ harç üretir. Bu miktar, ortalama bir sıva uygulamasında yaklaşık 15–20 m² yüzey kaplayabilir.

1 m³ harç için kaç torba çimento gerekir?

Standart koşullarda 1 m³ harç hazırlamak için yaklaşık 5 ila 7 torba çimento (250 – 350 kg) gerekir. Elbette, kullanılacak kum ve su miktarı bu oranı etkiler. Ayrıca, yüksek mukavemetli zemin uygulamalarında daha yoğun bir çimento kullanımı gerekebilir.

50 kg torba çimento ile ne kadar alan kaplanır?

Bu sorunun yanıtı, çimentonun hangi iş için kullanılacağına göre değişiklik gösterir:

-

Sıva işlerinde: Yaklaşık 15–20 m² alan kaplanır.

-

Şap dökümünde: Ortalama 5 cm kalınlıkla 3–4 m² yüzey elde edilir.

-

Beton üretiminde: C25 sınıfı beton hazırlamak için yaklaşık 7 torba çimento gerekir; bu da 1 m³ beton elde etmeye yeterlidir.

Kumsuz çimento ile silo kullanılabilir mi?

Evet, ancak bazı koşullar göz önünde bulundurulmalıdır. Çimento siloları, esasen toz ya da granül yapıya sahip kuru malzemeler için tasarlanır. Bu nedenle, kumsuz çimento gibi özel katkılı karışımları kullanmadan önce aşağıdaki teknik faktörleri değerlendirmek gerekir:

-

Akışkanlık durumu,

-

Tıkanma riski,

-

Silo filtresi ve valf sistemleriyle uyumluluk.

Eğer bu unsurlar uygun şekilde değerlendirilirse, kumsuz çimento da silo sistemine entegre edilebilir.

Siloya çimento dolumu nasıl yapılır?

Dolum işlemini gerçekleştirmek için öncelikle silobas aracı, silo üstündeki dolum hattına bağlanır. Daha sonra, kompresör yardımıyla çimento, hattın içinden silo içine aktarılır. Bu işlem sırasında:

-

Jet filtre sistemi, silo üzerinde devreye girer ve toz salınımını minimuma indirir.

-

Seviye sensörleri, dolum sürecini izleyerek taşma riskini önler.

-

Tüm bu işlemler operatör kontrolünde otomasyon sistemine entegre biçimde gerçekleşir.

Çimento Silosu Taşımacılığında Dikkat Edilmesi Gerekenler

Çimento silosu üretimini tamamladıktan sonra, firmalar taşıma sürecine geçer. Bu süreç, özellikle büyük hacimli ve ağır silolar söz konusu olduğunda, dikkatli bir planlama gerektirir. Lojistik detaylara özen göstermek, maliyetleri düşürmenin yanı sıra iş güvenliğini de artırır.

Taşınacak Silo Tipine Göre Lojistik Planlama

Üretim tipine göre taşıma yöntemi değişir. Kaynaklı silolar, genellikle tek parça hâlinde taşınır. Bu nedenle taşıma ekibi lowbed dorseler ve güçlü vinçler kullanır. Öte yandan, cıvatalı siloları demonte şekilde hazırlamak mümkündür. Bu özellik, dar sokaklara sahip şantiyelere kolay erişim sağlar. Ayrıca, konteynerle nakliyeyi de mümkün kılar. Mobil silolar ise aks sistemleri sayesinde doğrudan çekilebilir ve hızlı sevkiyat imkanı sunar.

Silonun kaynaklı mı yoksa cıvatalı mı üretildiği, taşımada uygulanacak yöntemi doğrudan belirler:

-

Kaynaklı silolar, genellikle tek parça halinde sevk edilir. Bu tip taşımalarda lowbed dorseler ve güçlü vinçler kullanmak gerekir.

-

Cıvatalı silolar, demonte olarak taşınabilir. Bu özellik, özellikle dar sokaklara sahip şantiyelere ulaşımda büyük avantaj sağlar ve konteynerle taşımaya da uygundur.

-

Mobil silolar, kendi aks sistemine sahip oldukları için tırla çekilerek doğrudan sahaya sevk edilebilir.

Yükleme ve Boşaltma Aşamalarında Güvenlik Önlemleri

Yükleme ve boşaltma sırasında çeşitli riskler ortaya çıkar. Bu nedenle ekipler aşağıdaki önlemleri mutlaka uygular:

-

Vinç seçiminde silo ağırlığına uygun kapasite tercih eder.

-

Askı noktalarına çelik halatları eşit şekilde dağıtarak yükü dengeler.

-

Titreşim kaynaklı hasarları önlemek için alt desteklere ahşap takoz veya lastik tampon yerleştirir.

Uluslararası Taşımacılıkta Dikkat Edilecek Hususlar

Yurtdışı projelerde çalışan firmalar, taşıma sürecine başlamadan önce ek kriterleri değerlendirir:

-

CE belgesi, menşe şahadetnamesi ve faturalar gibi evrakları eksiksiz hazırlar.

-

Ro-ro, konteyner ya da açık yük gemisi gibi taşıma türlerine uygun paketleme yöntemi belirler.

-

Ayrıca nem ve korozyon riskine karşı kaplama naylon, yağlı kâğıt veya çinko katkılı sprey gibi malzemelerle ek koruma sağlar.

Alfasen Makina, her taşıma operasyonunu önceden planlar. Ekipler, yükleme, taşıma ve teslimat aşamalarında müşteriye aktif lojistik danışmanlık sunar.

Çimento Silosu Kullanımında Karşılaşılan Yaygın Sorunlar ve Çözümleri

Silo sistemlerini düzenli kullanan işletmeler, ekipmanı uzun ömürlü ve verimli çalıştırabilir. Ancak saha koşulları veya ekipman hataları bazı sorunlara neden olabilir. Aşağıda en sık karşılaşılan sorunları ve etkili çözümleri görebilirsiniz:

1. Silo Tıkanmaları ve Malzeme Akışında Dengesizlik

Silo altındaki konik bölgede çimento birikirse, akış durur. Nemli hava çimentoyu topaklandırır ve çıkışı engeller.

Çözüm: Ekipler vibrasyon motoru ya da hava yastığı kullanarak tıkanmaları önler. Ayrıca contalı kapaklar sayesinde su girişini engeller.

2. Jet Filtre Sisteminde Yetersiz Çalışma

Jet filtreler dolum sırasında toz yayılımını azaltır. Ancak filtre kartuşları zamanla tıkanır ya da hava sistemi bozulur.

Çözüm: Teknisyenler kartuşları periyodik olarak temizler. Ayrıca hava tankını kontrol eder ve yılda en az bir kez filtre elemanlarını değiştirir.

3. Seviye Göstergesi Hataları

Seviye göstergesi hatalı çalışırsa, silo taşar veya yanlış alarm verir.

Çözüm: Operatörler ultrasonik ya da paddle tip göstergelerin hem kalibrasyonunu hem de temizliğini düzenli olarak yapar.

4. Emniyet Ventili Arızaları

Dolum sırasında silo içindeki basınç yükselirse, sistem zarar görebilir. Emniyet ventili çalışmazsa ciddi riskler doğar.

Çözüm: Bakım personeli emniyet valfini haftalık test eder ve basınç ayarını kontrol altında tutar.

5. Helezon Motoru Yanmaları

Boşaltma sırasında helezon motoru zorlanırsa veya voltaj yetersizse, sistem devre dışı kalır.

Çözüm: Elektrik ekipleri termik röle ve motor koruma rölesi kullanır. Ayrıca motor seçiminde helezon sistemine uygun kapasiteyi dikkate alır.

Alfasen, yalnızca silo üretmekle kalmaz. Aynı zamanda müşterilere montaj sonrası eğitimler verir ve teknik destek sunarak sistemin sorunsuz çalışmasını sağlar.

Çimento Silosu Filtre Sistemleri Nasıl Seçilir?

Çimento silolarında kullanılan filtre sistemleri, dolum sırasında oluşan yüksek basınçlı tozun çevreye yayılmasını önler. Bu sistemler, sadece çevresel güvenliği sağlamakla kalmaz; aynı zamanda silo ömrünü uzatır ve üretim hattının verimliliğini de artırır. Bu nedenle firmalar, doğru filtreyi seçerken teknik detaylara mutlaka dikkat etmelidir.

Filtre Tipleri ve Kullanım Amaçları

Sektör, kullanım alanına göre farklı filtre sistemlerini tercih eder. Aşağıdaki filtre türleri, yaygın kullanım alanları ve teknik avantajlarıyla öne çıkar:

-

Jet Pulse Filtre: Otomatik hava darbeli temizleme sistemiyle çalışır. Genellikle 24V veya 220V bobinli solenoid valf ile kontrol sağlanır. Bu sayede sistem, dolum esnasında sürekli temizlik yaparak filtre performansını korur.

-

Kartuş Filtre: Kompakt yapısı sayesinde dar alanlara kolayca monte edilir. Ayrıca yüksek toz tutma kapasitesi sayesinde, yoğun üretim yapan tesislerde etkili sonuç verir.

-

Torba Filtre: Yüksek hacimli sistemlerde verimli şekilde kullanılır. İşletmeler bu filtreleri, hem manuel hem de yarı otomatik temizlik seçenekleri sayesinde tercih eder.

Filtre Seçiminde Dikkat Edilmesi Gereken Teknik Kriterler

-

Doğru filtre sistemini belirlemek için aşağıdaki teknik faktörler dikkate alınmalıdır:

-

Silo kapasitesi büyüdükçe, filtre yüzeyini de genişletmek gerekir.

-

Hava debisi hesaplaması, özellikle silobas dolumu sırasında ortaya çıkan toz hacmine göre yapılmalıdır. Bu tür uygulamalarda genellikle 150-250 m³/h hava debisine ihtiyaç duyulur.

-

Montaj tipi, sistemin fiziksel yapısına göre belirlenir. Silo üstü ya da yan montaj için farklı bağlantı flanşları gerekir.

-

Filtrasyon verimi, sistemin en kritik parametresidir. Minimum %99.9 toz tutma kapasitesine sahip filtreler, hem çevre hem de iş güvenliği açısından öncelikli tercih olmalıdır.

-

Filtre Sisteminin Otomasyon ile Uyumlu Olması

Günümüzde modern silo sistemleri, filtre sistemlerini otomasyon altyapısına entegre ederek verimliliği artırır. Bu entegrasyon, özellikle dolum sırasında toz kontrolünü otomatik hâle getirir:

-

Solenoid valf kontrolü, PLC sistemleri aracılığıyla zaman ayarlı darbe atımları gerçekleştirebilir. Böylece filtre temizliği düzenli hâle gelir.

-

Filtre tıkanıklık sensörü, basınç farkını izleyerek kullanıcıyı filtre temizliği konusunda uyarır. Bu özellik, sistemin aksamadan çalışmasını sağlar.

Filtre Bakımı ve Yedek Parça Temini

Filtre sisteminin düzenli ve sorunsuz çalışabilmesi için bakım süreçleri aksatılmamalıdır. Aksi hâlde, sistem performansı düşer ve üretim kesintiye uğrayabilir.

-

Kartuş değişimini, üreticiler 12 ila 18 ay arasında bir periyotla yapmayı önerir.

-

Hava tankı ve valf bakımı, her ay teknik ekipler tarafından kontrol edilmelidir.

-

Toz haznesi boşaltımı ise haftalık rutinlere dahil edilmelidir.

Alfasen olarak, tüm silo sistemlerimizde jet pulse filtrelerle tam uyumlu çözümler geliştiriyoruz. Aynı zamanda müşterilerimizin özel ihtiyaçlarına göre filtre sistemleri tasarlıyor ve entegre projeler sunuyoruz. Bu sayede hem güvenli hem de sürdürülebilir bir üretim ortamı oluşturuyoruz.

Çimento Silosu Filtre Sistemleri Nasıl Seçilir?

Çimento silolarında kullanılan filtre sistemleri, dolum sırasında oluşan yüksek basınçlı tozun dış ortama yayılmasını önlemek amacıyla kritik bir görev üstlenir. Doğru filtre seçimi; silo ömrünü uzatır, çevresel güvenliği sağlar ve üretim hattında verimliliği artırır.

Filtre Tipleri ve Kullanım Amaçları

Sektörde en yaygın kullanılan filtre sistemleri şunlardır:

- Jet Pulse Filtre: Otomatik hava darbeli temizleme sistemiyle çalışır. Genellikle 24V ya da 220V bobinli solenoid valf ile kontrol edilir.

- Kartuş Filtre: Yüksek toz tutma kapasitesine sahiptir. Kompakt yapısıyla dar alanlara monte edilebilir.

- Torba Filtre: Özellikle yüksek hacimli sistemlerde tercih edilir. Temizliği manuel ya da yarı otomatik olabilir.

Filtre Seçiminde Dikkat Edilmesi Gereken Teknik Kriterler

- Silo kapasitesi: Tonaj arttıkça filtre yüzeyi genişlemelidir.

- Hava debisi: Silobas dolumu sırasında ortaya çıkan tozun hacmi hesaplanmalıdır. Genellikle 150-250 m³/h hava debisi gerekir.

- Montaj tipi: Silo üstü veya yan montaj seçeneklerine göre bağlantı flanşı belirlenmelidir.

- Filtrasyon verimi: Minimum %99.9 toz tutma oranı sağlayan filtreler tercih edilmelidir.

Filtre Sisteminin Otomasyon ile Uyumlu Olması

Modern sistemlerde filtre valfleri otomasyon sistemine entegre edilir. Bu sayede dolum sırasında filtre otomatik olarak devreye girer ve toz kontrolü sağlanır.

- Solenoid valf kontrolü: PLC sistemi ile zaman ayarlı darbe atımı yapılabilir.

- Filtre tıkanıklık sensörü: Basınç farkı ile filtre temizliği gerektiğinde uyarı verir.

Filtre Bakımı ve Yedek Parça Temini

Filtre sisteminin sorunsuz çalışması için periyodik bakım yapılmalıdır:

- Kartuş değişimi: Her 12-18 ayda bir önerilir.

- Hava tankı ve valf bakımı: Aylık olarak kontrol edilmelidir.

- Toz haznesi boşaltımı: Haftalık kontrol önerilir.

Alfasen olarak tüm silo sistemlerimizde jet pulse filtre ile tam uyumlu çözümler sunuyor; ihtiyaçlara özel filtre sistemlerini projelendiriyoruz.

Çimento Silosu Otomasyonu ile Verimliliği Artırma Yöntemleri

Modern beton santrallerini, zamanla gelişen otomasyon teknolojileri sayesinde üretim süreçlerini daha etkili şekilde yönetebiliyoruz. Çimento silolarında ise kullandığımız otomasyon sistemleri ile iş gücünü azaltıp, hataları da minimize ediyoruz. Buna ek olarak üretim sürekliliğini destekleyerek zamandan tasarruf sağlıyoruz.

Otomasyon ile sadece makineleri çalıştırmıyoruz, aynı zamanda operatörün iş yükünü azaltıyoruz, süreç takibini kolaylaştırıp ve olası riskleri önceden bildiriyoruz. Böylece hem güvenliği artıyor hem de sistemi verimli çalıştırıyoruz.

Otomasyonun Sunduğu Temel Faydalar

İyi yapılandırılmış bir otomasyon sistemi, silo yönetimini sistematik hale getirir, örneğin, seviye sensörleri sayesinde dolum sürecini durdurmak için insan müdahalesine gerek kalmıyor. Bu tür sistemler ile üretimi duraklatmadan süreçleri devam ettiriyoruz.

- Anlık izleme: Seviye sensörleri ile çimento miktarını dijital olarak raporuz, bu sayede hız faktörünü üst seviyeye çıkaıyoruz.

- Hızlı tepki: Otomatik klape sistemleri ile boşaltma işlemlerini anında başlatıyoruz, bu şekilde yükleme sürecini kısaltıyoruz.

- Uyarı sistemi: Kritik seviyelere ulaşıldığında sesli ve görsel uyarılar devreye sokuyoruz, böylece olası arızaların önüne geçiyoruz.

- Kayıt kolaylığı: Oluşturduğumuz sistem ile tüm dolum ve boşaltım işlemlerini arşivliyoruz.

Otomasyonla Uyumlu Donanımlar

Otomasyon, donanımsal bileşenlerle birlikte verimli çalışması sayesinde verimli bir işeyiş sağlıyoruz, örneğin, yük hücreleri silonun altına yerleştirilerek hassas tartım sağlaruz. Bununla birlikte, pnömatik klapeler sayesinde anlık kontrol avantajı elde ediyoruz.

- Yük hücreleri: Ağırlık bazlı otomatik kontrol sağlarız.

- Seviye sensörleri: Doluluk seviyesini anlık ölçeriz, bu sayede hammadde siparişini daha kolay tayin ederiz.

- Pnömatik klapeler: Akışı doğru zamanda başlatır ve durdururuz, bu sayede ekipman

- Jet filtre valfleri: Filtreleme işlemini otomatik olarak tetikleriz, bu sayede filtre kartuşlarının ömrü uzar.

Verimliliği Artıran Uygulama Önerileri

Yalnızca otomasyon sistemi kurmak yeterli değildir. Bununla birlikte sistemi doğru yapılandırmak da büyük fark yaratır. Örneğin, uzaktan izleme özelliği sayesinde saha dışından sistem kontrolü mümkün olur.

- PLC panosu: Nem ve tozdan korunacak şekilde monte edilmelidir.

- Valf kontrolü: Solenoid valfler düzenli test edilmelidir.

- Enerji optimizasyonu: Jet filtre otomasyonu enerji kayıplarını azaltır.

Alfasen Makina, ürettiği her silo sistemini otomasyon altyapısına uygun şekilde geliştirir. Ayrıca kullanıcıya özel kurulum desteği ve eğitim hizmeti de sunar. Bu sayede işletmeler, üretim süreçlerini kesintisiz ve güvenli biçimde yönetebilir.

Çimento Silosu İzolasyonu ve Zorlu Hava Koşullarına Uyum

Alfasen Makina olarak, çimento silolarının her mevsim güvenle kullanılabilmesi için özel izolasyon çözümleri sunuyoruz. Özellikle düşük sıcaklık, yoğun nem ve ani sıcaklık değişimleri gibi zorlu iklim koşullarına karşı silolarınızı koruma altına alıyoruz. Bu sayede çimentonun kalitesini yıl boyunca sabit tutabiliyoruz.

İzolasyon sistemlerini geliştirirken yalnızca dış gövde kaplamasına odaklanmıyoruz. Aynı zamanda silo iç ortamındaki nem dengesini de kontrol altında tutuyoruz. Böylece çimento topaklanmasını ve akış problemlerini önlüyoruz. Ayrıca kullanıcılar, daha az bakım ihtiyacıyla uzun ömürlü kullanım avantajı elde ediyor.

İzolasyonun Sağladığı Temel Avantajlar

Doğru uyguladığımız izolasyon sistemiyle enerji verimliliğini artırıyoruz ve üretim süreçlerini kesintisiz sürdürüyoruz. Özellikle kış aylarında silo içindeki sıcaklığı dengede tutarak donmayı engelliyoruz. Bununla birlikte, dış ortamla temas eden yüzeylerde yoğuşma oluşmasını da engelliyoruz.

- Termal denge: Silonun dış yüzeyine uyguladığımız yalıtım panelleri sayesinde iç sıcaklığı sabit tutuyoruz.

- Nem kontrolü: Buhar difüzyonuna dayanıklı kaplama malzemeleri kullanıyoruz.

- Enerji tasarrufu: Isıtıcı ekipmanların daha az çalışmasını sağlayarak enerji maliyetlerini düşürüyoruz.

- Malzeme korunumu: Çimentonun nem alarak bozulmasının önüne geçiyoruz.

Kullanılan İzolasyon Malzemeleri

İklim koşullarına göre farklı izolasyon çözümleri sunuyoruz. Örneğin, soğuk bölgelerde poliüretan köpük izolasyonu tercih ediyoruz. Ayrıca, sıcak ve nemli iklimlerde buhar kesici membranlarla destekliyoruz. Böylece silo performansını ortam koşullarına göre optimize ediyoruz.

- Taş yünü paneller: Yüksek sıcaklık dayanımı ve yangın geciktirici özelliğiyle öne çıkıyor.

- Poliüretan sprey: Ek yersiz kaplama sağlar, bu sayede ısı köprüsü oluşmaz.

- Çift cidarlı sistemler: Araya hava boşluğu bırakarak ekstra yalıtım sağlıyoruz.

- Alüminyum dış kaplama: Güneş ışığına karşı reflektif yüzey oluşturarak iç ısınmayı azaltıyoruz.

İzolasyonlu Silo Kullanımında Dikkat Edilmesi Gerekenler

İzolasyon sistemini yalnızca kurmakla yetinmiyoruz. Aynı zamanda sistemin uzun süre verimli kalması için bakım ve kontrol önerileri de sunuyoruz. Örneğin, yalıtımın bulunduğu bölgelerde delinme veya çatlama varsa, bu noktaları zaman kaybetmeden onarmayı öneriyoruz.

- Yüzey kaplamalarını yılda en az bir kez kontrol etmenizi tavsiye ediyoruz.

- Isıtma sistemleri kullanıyorsanız, termostat kalibrasyonunu her sezon öncesinde yapıyoruz.

- İzolasyonlu silo sahalarında su tahliye eğimlerini kontrol ediyoruz, böylece yoğuşma birikimini önlüyoruz.

Alfasen olarak, silo izolasyonu konusunda sadece ürün değil; danışmanlık, kurulum ve teknik destek hizmetleri de sunuyoruz. Böylece zorlu hava koşullarına karşı üretim tesisinizin güvenliğini artırıyoruz.

Çimento Silosu İçin Uygun Saha Koşulları ve Yerleşim Planlaması

Çimento silosu kurulumu, sadece üretim kapasitesine değil; aynı zamanda doğru saha planlamasına da bağlıdır. Alfasen olarak, her projede öncelikle zemin yapısını analiz ediyor, ardından silonun yerleşim konumunu en verimli şekilde planlıyoruz. Böylece kurulum sürecini hızlandırıyor ve işletme güvenliğini en üst seviyeye çıkarıyoruz.

Kurulumu yapmadan önce sahada gerçekleştirdiğimiz ön inceleme ile; zemin taşıma kapasitesini, erişim yollarını, rüzgar yükünü ve boşaltma pozisyonlarını dikkate alıyoruz. Ayrıca yerleşim planını oluştururken, diğer ekipmanlarla olan mesafeyi göz önünde bulunduruyoruz. Bu sayede forklift, silobas ve bakım araçlarının manevra kabiliyetini kısıtlamadan bir düzen kuruyoruz.

Uygun Zemin Koşullarını Nasıl Sağlıyoruz?

Sağlam bir kurulum için öncelikle zemin iyileştirmesi yapıyoruz. Örneğin, yumuşak veya çamurlu zeminleri stabilize ediyoruz. Bununla birlikte, silo temellerini projeye özel statik hesaplarla oluşturuyoruz. Böylece silo gövdesi zamanla oturma yapmadan dik durabiliyor.

- Beton platformlar: C45 sınıfı beton kullanarak titreşimlere karşı dayanıklılık sağlıyoruz.

- Çelik ankrajlar: Silo ayaklarını zemine özel kimyasal dübeller ile sabitliyoruz.

- Su tahliyesi: Platforma %1 eğim vererek yağmur suyunun birikmesini önlüyoruz.

- Zemin kaplaması: Aşınmaya dayanıklı yüzey malzemeleri ile uzun ömürlü kullanım sağlıyoruz.

Yerleşim Planlamasında Dikkat Ettiğimiz Unsurlar

Yerleşim planı oluştururken sadece silo pozisyonuna odaklanmıyoruz. Aynı zamanda üretim akışını, insan trafiğini ve araç hareketlerini de değerlendiriyoruz. Bu yüzden siloyu, besleme sistemine en yakın ve servis erişimine en uygun konuma yerleştiriyoruz.

- Silobas giriş alanı ile silo dolum flanşı arasındaki mesafeyi minimize ediyoruz.

- Filtre temizliği ve bakım işlemleri için çevrede en az 1 metre güvenlik boşluğu bırakıyoruz.

- Helezon çıkış yönünü, mikser besleme bandına doğrudan hizalıyoruz.

- Güç kablosu ve otomasyon kabini için güneşten korunaklı bir gölge alan belirliyoruz.

Proje Bazlı Saha Uygulama Deneyimimiz

Her saha farklı ihtiyaçlara sahip olduğu için, projeye özel çözümler geliştiriyoruz. Örneğin, dar alanda kurulum gerektiren şantiye projelerinde cıvatalı siloları tercih ediyoruz. Ayrıca eğimli zeminlerde özel taban konstrüksiyonları ile yüksekliği dengeleyebiliyoruz.

Alfasen olarak, çimento silosu kurulumunda yalnızca üretici olarak değil; aynı zamanda sahada aktif danışmanlık sağlayan bir çözüm ortağı gibi çalışıyoruz. Bu yaklaşım sayesinde, müşterilerimizin hem zamandan hem de maliyetten tasarruf etmesini sağlıyoruz.

Çimento Silosu Hacmi ve Kapasite Hesaplama Yöntemleri

Alfasen olarak her projeye özel silo kapasitesi belirlerken hem hacimsel hem de ağırlık bazlı hesaplamalar yapıyoruz. Bu hesaplamaları yaparken çimentonun yoğunluğunu, boşaltma açısını ve konik yapının etkilerini birlikte değerlendiriyoruz. Böylece ihtiyaç duyulan depolama kapasitesini tam olarak karşılıyoruz.

Genel olarak çimento silolarını metreküp (m³) cinsinden hacme göre sınıflandırıyoruz. Ancak birçok kullanıcı, kapasiteyi ton cinsinden sorguluyor. Bu nedenle, hacim ile tonaj arasında dönüşüm yaparken çimento yoğunluğunu esas alıyoruz. Ortalama 1 m³ çimento yaklaşık 1.2-1.4 ton arasında gelir. Ayrıca silonun tasarımı bu değeri doğrudan etkiler.

Hacim Hesaplama Formülünü Nasıl Uyguluyoruz?

Silonun ana gövdesi silindirik, alt kısmı ise konik yapıda olur. Bu nedenle hacmi hesaplarken iki ayrı formül kullanıyoruz. İlk olarak silindirik bölüm için π × r² × h formülünü uyguluyoruz. Ardından konik kısmın hacmini ⅓ × π × r² × h formülüyle hesaplıyoruz. Sonrasında bu iki değeri toplayarak toplam hacmi elde ediyoruz.

- Silindirik gövde hacmi: Çap ve yüksekliği esas alıyoruz.

- Konik taban hacmi: Açıya ve taban yüksekliğine göre hesaplıyoruz.

- Toplam hacim: Her iki bölümün toplamıyla belirleniyor.

- Yoğunluk dönüşümü: 1 m³ çimentonun yaklaşık 1.3 ton olduğunu varsayıyoruz.

Kapasite Belirlerken Dikkat Ettiğimiz Kriterler

Doğru hacmi hesaplamak kadar, bu hacmin sahada etkin biçimde kullanılması da önemlidir. Bu yüzden projeye başlamadan önce silo kapasitesini belirlerken bazı teknik ve operasyonel faktörleri göz önünde bulunduruyoruz. Özellikle dolum sıklığı, üretim hızı ve boşaltma süresi gibi dinamikler kapasiteyi doğrudan etkiler.

- Siloya günde kaç kez dolum yapılacağını müşteriden öğreniyoruz.

- Üretim hattının ne kadar çimento tükettiğini analiz ediyoruz.

- Boşaltma süresini, helezon kapasitesine göre planlıyoruz.

- Günlük tüketimi en az 1.5 katı kadar stok hacmi oluşturuyoruz.

Pratik Hesaplama Örneği Sunuyoruz

Bir örnekle açıklamak gerekirse, çapı 3 metre ve yüksekliği 10 metre olan silindirik bir silonun hacmini yaklaşık 70.7 m³ olarak hesaplıyoruz. Eğer alt kısmında 2 metrelik konik bölüm varsa, orası için yaklaşık 14.1 m³ ekliyoruz. Böylece toplam hacim 84.8 m³ oluyor. Bu hacme göre ortalama 110 ton çimento depolayabiliyoruz.

Bu tür hesaplamaları her projeye özel olarak yapıyor, müşterilerimize en verimli çözümü sunuyoruz. Ayrıca, hacim seçimi konusunda danışmanlık vererek hem maliyetleri azaltıyor hem de sistemin uzun ömürlü çalışmasını sağlıyoruz.

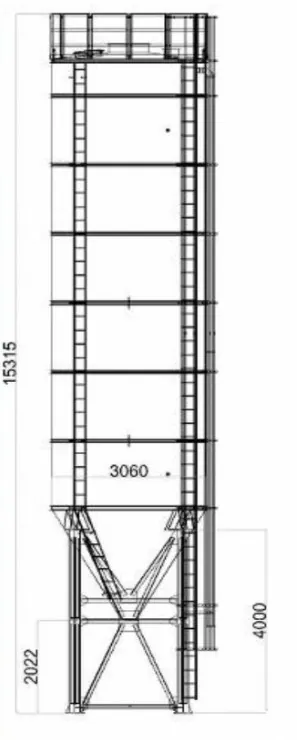

100 Ton Kaynaklı Çimento Silosu

100 ton kapasiteli kaynaklı çimento silosu, çimento ve diğer dökme malzemelerin güvenli ve verimli bir şekilde depolanması amacıyla bu yüzden özel olarak tasarlanmıştır. Dayanıklı çelik gövdesi ve yüksek kaliteli kaynak teknolojisi sayesinde sızdırmazlık ve uzun ömürlü kullanım sağlar. Beton santralleri ve endüstriyel tesisler için ideal olan bu silo, kolay taşınabilir yapısı ve aynı zamanda hızlı montaj avantajı ile projelerinizde kesintisiz çalışma imkanı sunar.

100 Ton Kaynaklı Silo Özellikleri

| SİLO KAPASİTESİ | 100TON |

| YÜKSEKLİĞİ | 15315 mm |

| GENİŞLİĞİ | Ø 3060 |

| AYAK ADEDİ | 4 |

| ÇIKIŞ AĞZI | Ø 300 mm |

| PARÇA ADEDİ | – |

| AĞIRLIĞI İLAVE AYAKSIZ | 6700 kg |

| AĞIRLIĞI İLAVE AYAKLI | – |

| SİLO AYAKLARI | 219×5 BORU |

| AYAK ÇAPRAZLARI | NPL 80 |

| SİLO AYAK PABUÇLARI | 15 mm sacdan |

| HUNİ ÇEVRE NPU | NPU SU 80 |

| HUNİ SACI | 6 mm |

| GÖVDE SACLARI | 4 mm |

| KAPAK SACI | 4 mm |

| GÖVDE | NPU 80 |

100 Ton Civatalı Çimento Silosu

100 ton kapasiteli cıvatalı çimento silosu, demonte yapısı sayesinde kolay taşınabilir ve sahada hızlı bir şekilde monte edilebilir. Özellikle uzun mesafeli nakliye gerektiren projeler ve dar alanlı çalışma sahaları için ideal bir çözümdür bu yüzden yüksek mukavemetli çelik gövdesi ve güçlü bağlantı elemanları sayesinde uzun ömürlü ve güvenli bir depolama sağlar. Modüler yapısı sayesinde kurulum ve söküm işlemleri pratik olup, ayrıca farklı kapasite ihtiyaçlarına uyum sağlayacak şekilde genişletilebilir.

100 Ton Civatalı Silo Özellikleri

| SİLO KAPASİTESİ | 100TON |

| YÜKSEKLİĞİ | 15357 mm |

| GENİŞLİĞİ | Ø 3060 |

| AYAK ADEDİ | 4 |

| ÇIKIŞ AĞZI | Ø 300 mm |

| PARÇA ADEDİ | – |

| AĞIRLIĞI İLAVE AYAKSIZ | 7000 kg |

| AĞIRLIĞI İLAVE AYAKLI | span> |

| SİLO AYAKLARI | 219×5 BORU |

| AYAK ÇAPRAZLARI | NPL 80 |

| SİLO AYAK PABUÇLARI | 15 mm sacdan |

| HUNİ ÇEVRE NPU | 15 mm sacdan |

| HUNİ SACI | 6 mm |

| GÖVDE SACLARI | 4 mm |

| KAPAK SACI | 4 mm |

| GÖVDE | 50X10 LAMA |

Diğer Ürünlerimizi incelemek için tıklayınız.

![alfasenlkb[1]](https://alfasen.com/wp-content/uploads/2025/03/alfasenlkb1.png)